船舶やプラント等の管製作は多くの知識や経験が必要であり、熟練者の腕に頼っているのが現状です。プラスワンテクノでは“接続管”としての「型取り管」や「現合わせ管」、また“設計管”や修繕船における“修理管”などすべての管製作が熟練者の技に頼らずに出来る技術(パイプフォーム)を研究開発しています。パイプフォームは「現場をデータ化する3次元計測装置」、「管製作ソフト」及び「現場を再現する位置決め装置」により構成され、優れた品質(現場通り、図面通り)の管一品をより安全に、より効率良く製作技術を提供いたします。

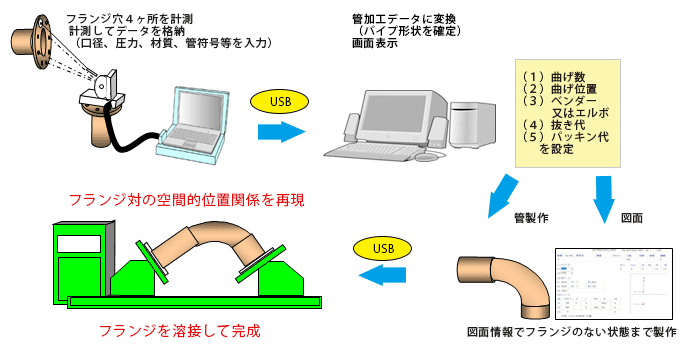

パイプフォームは「設計管」にも「接続管」の製作にも導入できます。管一品の製作で最も難しいのは、両端のフランジの空間的な位置関係を正確に出すことです。つまりフランジ間の距離、フランジの傾き、フランジ穴の穴振りの正確さが必要です。

ご提案する作業方法

新造船別による導入メリットとコストパフォーマンス

現場から工場までの管の横持コストが不要になる「パイプフォーム」は、現場で計測しデータを送信するだけで、離れた工場でも即座に加工できるため、特に重量物はクレーンやレッカーの運搬費が不要になり、従来より作業工程が簡略化できるため工期短縮ができ、大幅なコスト削減が実現します。

新造船の『工程』『作業』『時数』について、従来の方法とパイプフォーム導入後を比較表にしています。このデータは、パイプフォームを導入された造船企業様のデータを基に作成しております。

あらかじめ200A~800Aの口径別に加工時数の概算数を出させていただいておりますが、シミュレーションページにてご希望の口径数にて概算数も算出可能です。

導入メリット

| 安全と環境 | メリット | ・船内での火気の使用がなくなります。 ・船内での重量物作業が減少します。 ・廃棄物が減少します。 |

|---|---|---|

| 詳細内容 | ・アングルなどの切断 フランジとアングルなどの溶接。 ・フランジ、アングルなどの搬入 ・溶接機の準備 ・切断の準備 ・金型の搬出。 ・金型及び、工場で製作する金型の廃棄 (一部は、使い回し) | |

| 品質 | メリット | ・管一品の精度が安定します。 ・管一品情報がデーターとして保存できます。 |

| 詳細内容 | ・管寸法やフランジ面の傾き及び、フランジの穴振り精度が向上。 ・同じ品質の管一品が、何度でも再製作が可能です。 | |

| 生産性 | メリット | ・作業時間が大幅に短縮できます。 ・誤作が有りません。 ・補助材料が不要に成ります。 ・金型を作るスペースが不要に成ります。 ・熟練者を必要としない。 |

| 詳細内容 | ・工期が短縮でき、工事全体の工程に寄与出来ます。 ・作り直しがなく、コストダウンにつながります。 ・補助材を使用しない為、コストダウンが出来ます。 ・定盤上に金型を写し取る作業がなくなる為、定盤のスペースが有効に使えます。 ・初心者でも高品質を維持して作業が出来ます。 | |

| その他 | メリット | ・現場から工場までの管の横持コストが不要、特に重量物は、クレーン、レッカー等の運搬費が不要と成ります。 ・計測データーを送信すれば、離れた場所でも即座に加工が出来ます。 ・パッキン代、バルブ等の割り込み及び、曲りの位置は、任意に設定出来ます。 |

![]()

工程比較

| 工程 | 型取り | 計測 | 運搬 | 金型 | 作図 | 管製作 |

|---|---|---|---|---|---|---|

| 内容 | ダミー管製作 | 計測器で計測 | 管を工場に運搬 | 定盤に型取り | 計測・製作図作成 | 管製作 |

| 従来の方法 | ○ | - | ○ | ○ | ○ | ○ |

| パイプフォーム | - | ○ | - | - | - | ○ |

作業内容比較

| 工程 | バラシ | 計測 | 運搬 | 金型 | 作図 | 管製作 |

|---|---|---|---|---|---|---|

| 従来の方法 | 現場に合わせてモデルを作製 | - | 横持ち運搬作業 | 定盤に雌型取り | 角度、長さを計測して図面作成 | 管を製作して金型に合わせてフランジを取付ける |

| パイプフォーム | - | 計測器をセットして計測 | - | - | - | 管を製作してパイプフォームでフランジを取付ける |

口径別 加工時数の目安

《口径:200A》

| 工程 | 型取り | 計測 | 運搬 | 金型 | 作図 | 管製作 | 合計 | 短縮時間 |

|---|---|---|---|---|---|---|---|---|

| 従来の方法 | 0.68 | ― | 1.15 | 0.62 | 0.5 | 1.84 | 4.79 | -3.18 |

| パイプフォーム | ― | 0.25 | ― | ― | ― | 1.36 | 1.61 |

《口径:300A》

| 工程 | 型取り | 計測 | 運搬 | 金型 | 作図 | 管製作 | 合計 | 短縮時間 |

|---|---|---|---|---|---|---|---|---|

| 従来の方法 | 1.02 | ― | 1.15 | 0.62 | 0.5 | 2.76 | 6.05 | -3.76 |

| パイプフォーム | ― | 0.25 | ― | ― | ― | 2.04 | 2.29 |

《口径:400A》

| 工程 | 型取り | 計測 | 運搬 | 金型 | 作図 | 管製作 | 合計 | 短縮時間 |

|---|---|---|---|---|---|---|---|---|

| 従来の方法 | 1.36 | ― | 1.15 | 0.62 | 0.5 | 3.68 | 7.31 | -4.34 |

| パイプフォーム | ― | 0.25 | ― | ― | ― | 2.72 | 2.97 |

《口径:500A》

| 工程 | 型取り | 計測 | 運搬 | 金型 | 作図 | 管製作 | 合計 | 短縮時間 |

|---|---|---|---|---|---|---|---|---|

| 従来の方法 | 1.70 | ― | 1.15 | 0.62 | 0.5 | 4.6 | 8.57 | -4.92 |

| パイプフォーム | ― | 0.25 | ― | ― | ― | 3.4 | 3.65 |

《口径:600A》

| 工程 | 型取り | 計測 | 運搬 | 金型 | 作図 | 管製作 | 合計 | 短縮時間 |

|---|---|---|---|---|---|---|---|---|

| 従来の方法 | 2.04 | ― | 1.15 | 0.62 | 0.5 | 5.52 | 9.83 | -5.50 |

| パイプフォーム | ― | 0.25 | ― | ― | ― | 4.08 | 4.33 |

《口径:700A》

| 工程 | 型取り | 計測 | 運搬 | 金型 | 作図 | 管製作 | 合計 | 短縮時間 |

|---|---|---|---|---|---|---|---|---|

| 従来の方法 | 2.38 | ― | 1.15 | 0.62 | 0.5 | 6.44 | 11.09 | -6.08 |

| パイプフォーム | ― | 0.25 | ― | ― | ― | 4.76 | 5.01 |

《口径:800A》

| 工程 | 型取り | 計測 | 運搬 | 金型 | 作図 | 管製作 | 合計 | 短縮時間 |

|---|---|---|---|---|---|---|---|---|

| 従来の方法 | 2.72 | ― | 1.15 | 0.62 | 0.5 | 7.36 | 12.35 | -6.66 |

| パイプフォーム | ― | 0.25 | ― | ― | ― | 5.44 | 5.69 |

設計管

設計管の管一品図からパイプフォームでフランジ間の空間的位置関係を3次元計測し、再現できるようデータを変換します。変換したデータから再現機を使用して管一品のフランジ間距離、フランジの傾き、穴振りを図面通りに再現させます。管一品図を元に作られたフランジのない管を再現機に乗せ、フランジを溶接して設計管を完成させます。

接続管(現合わせ管、型取り管)

現場のフランジ間を計測機(計測器)で3次元計測し、空間的位置関係を計算します。計測データから管一品図を作図します。

従来の作業方法(現合わせ管)

|  |  | ||

| 管一品図より少し長めのパイプを準備 | ||||

従来の作業方法(型取り管)

|  |  | |||

| FLANGEをBOLTで固定し、鋼材で溶接して固定した金型管を製作します | 金型管を取り外し、陸揚げして管工場に持ち込みます。 | 金型管にFLANGEを取り付け、補強材で溶接して固定し、金型管を取り外します。その間を計測して製作図を作成します。 | |||

|  |  | |||

| 金型にFLANGEを取り付け、管を差し込んで溶接し製品を取り外します。FLANGEを溶接して完成です。 | 図面寸法で管を組み立てて、溶接します。 | 手書き図面を作成し、加工寸法を算出します。(切断寸法、曲げ角度,etc) |

|  |  | |||

| FLANGE穴からの寸法を4箇所計測してDATAを格納します。(口径、材質、FLANGE圧力、管符号を入力) | 管加工DATAに変換(一品図面)の出力FLANGEを溶接して完成(1) 曲げ数の設定(直管~2曲げ)(2) 曲げ位置の設定(3) BENDERまたはELBOWの選定(4) FLANGEの抜きしろ設定(5) PACKING代の設定 | 管一品図 | |||

|  |  | |||

| FLANGEを溶接して完成! | 再現装置で形状を復元します。FLANGEに差し込んで溶接し、完成です。 | 図面寸法で管を組み立てて、溶接します。 |